Bonjour et bravo pour ta ténacité Hololab, il en fallait pour une telle remise en état !

Il y a pas mal d'années que je ne fais plus d'EE mais je me rappelle que pour atteindre le maximum de vitesse il fallait fonctionner avec les buses plaquées sur les faces de la pièce. J'imagine que c'est ce que Agie a cherché à faire avec sa tête inférieure un peu spéciale...

Si ça ne te dérange pas je vais faire un petit rappel au passage pour ceux qui ne connaissent pas bien l'EE, si tu trouves que ça encombre ton "fil", je supprime sans pb.

Parfois on explique de manière simpliste que la découpe au fil c'est un peu comme le fil à couper le beurre, le fil est tendu et on le déplace suivant le profil de la pièce à obtenir.

L'analogie est bonne pour ce qui est de la géométrie, c'est tout.

Pour ce qui est de la technologie c'est nettement plus complexe.

En EE, l'électrode - ici le fil - est branché électriquement à un pôle du générateur et la pièce à l'autre pôle.

L'amenée de courant au fil se fait par une pièce de contact, souvent une plaquette carbure.

L'amenée de courant à la pièce se fait par le dispositif de bridage qui est relié au générateur.

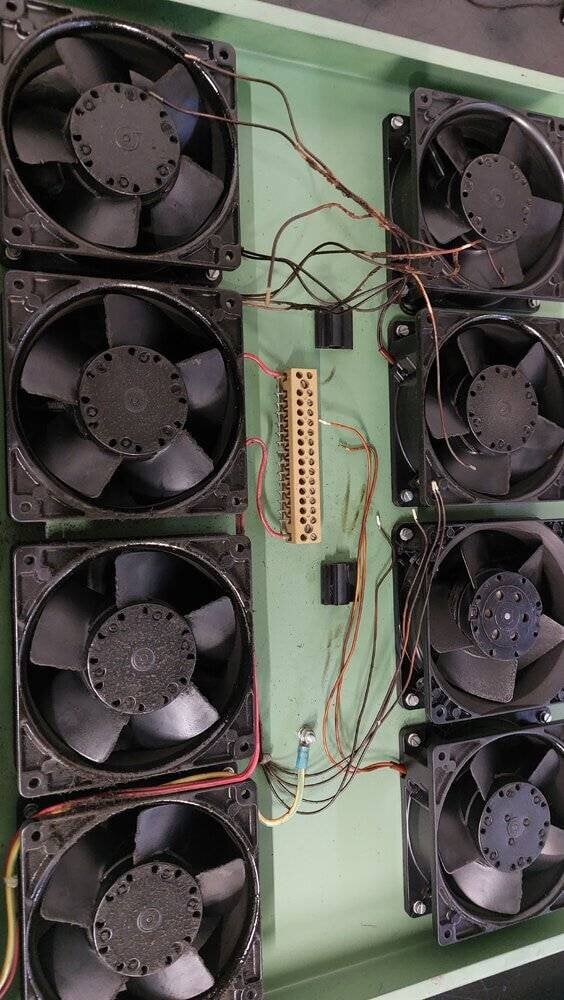

Ces 2 ensembles devant être reliés au générateur avec soin, d'où la fameuse pieuvre qu'a refait Hololab, il faut éviter toute fuite et résistance inutile.

Maintenant que toute la partie électrique est en ordre, que la pièce est bridée, le programme en mémoire dans la machine, le zéro pièce est fait on appui sur le bouton marche...

À ce moment là, le programme ordonne la mise en route du générateur avec les paramètres choisis par le programmeur suivant le type de travail à faire et le déplacement du fil commence.

Donc le fil commence à se dérouler et le fil est alimenté par le générateur tout en se rapprochant de la pièce suivant le contour programmé.

Des étincelles vont se produire entre le fil et la pièce avant que fil ne touche la pièce, et ce, sur toute la hauteur de la pièce.

Des quantités de petites étincelles qui vont "détacher" de la matière de la pièce, ce sont des micro particules de matière qui vont tomber au fond du bac de la machine.

Elément super important à garder en tête :

le fil ne touche jamais la pièce ! L'espace entre le fil et la pièce s'appelle le gap.

Quand le fil vient à toucher la pièce, ça arrive parfois dans de mauvaises circonstances, le générateur est alors en court-circuit et la coupe ne se fait plus !

Un des points sensibles dans la découpe fil est l'évacuation des micro particules de matière.

Quand on coupe une pièce en tôle d'assez faible épaisseur, du 2 mm par exemple, les particules vont très vite être sorties de la saignée de découpe par l'eau sous pression envoyée par les buses.

Par contre avec une pièce assez épaisse, imaginez un bloc en acier d'épaisseur 100 mm.

Allez, un dessin pour mieux visualiser...

Quand le fil attaque la pièce, les particules s'évacuent facilement, mais à mesure que le fil avance et fait la saignée, les particules résultant de l'étincelage ne vont avoir comme chemin d'évacuation que le contournement du fil à travers le gap.

Et le gap il est très réduit ! Environ 15 µ pour une coupe pleine matière !

Du coup ça coince un peu pour l'évacuation des particules.

Si les particules ne dégagent pas rapidement, le générateur le détecte et ralenti ou arrête l'avance de travail et parfois même fait reculer le fil sur la trajectoire.

Donc perte de productivité et éventuellement marques sur la pièce.

Toutes ces explications pour arriver aux modes de fonctionnement proposés sur l'Agie dont parle Hololab :

"La machine peut être utilisée de 2 manière :

- MODE STANDARD

- MODE SPEED SET"

Dans le mode SPEED, la buse inférieure est plaquée contre la face de dessous de la pièce de façon à envoyer un jet haute pression qui permettra un lavage efficace de la saignée. Ce qui devrait éviter les ralentissements à cause des particules.

Mais je ne vais pas de piston mobile, je ne vois que des pièces réglables en hauteur grâce aux filetages ???

Une idée ?

La pièce 189 693 est elle fixe ou est elle mobile verticalement ?

Elle pourrait se soulever par la pression de l'eau et venir faire plaquer la buse 189 673 sous la pièce ?