O

OrOoX

Compagnon

Hello à tous !

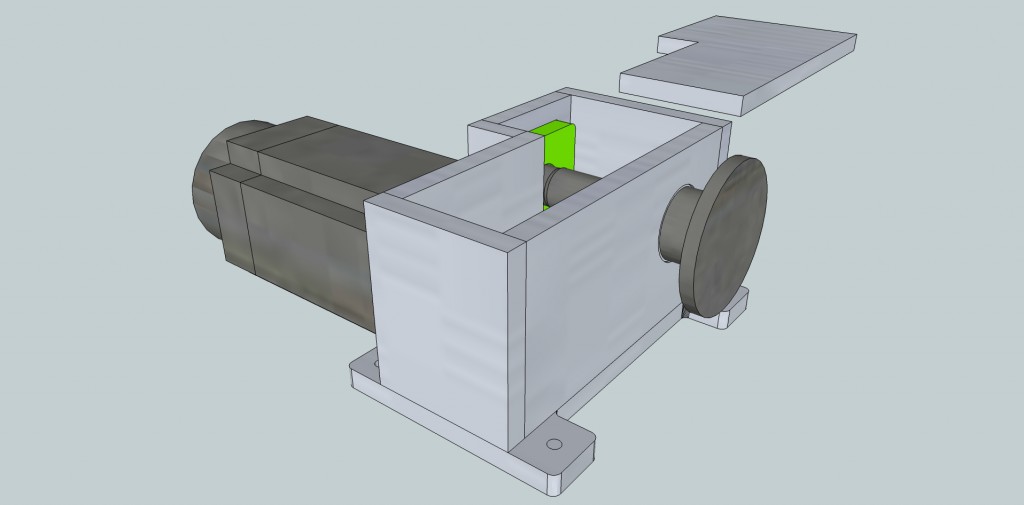

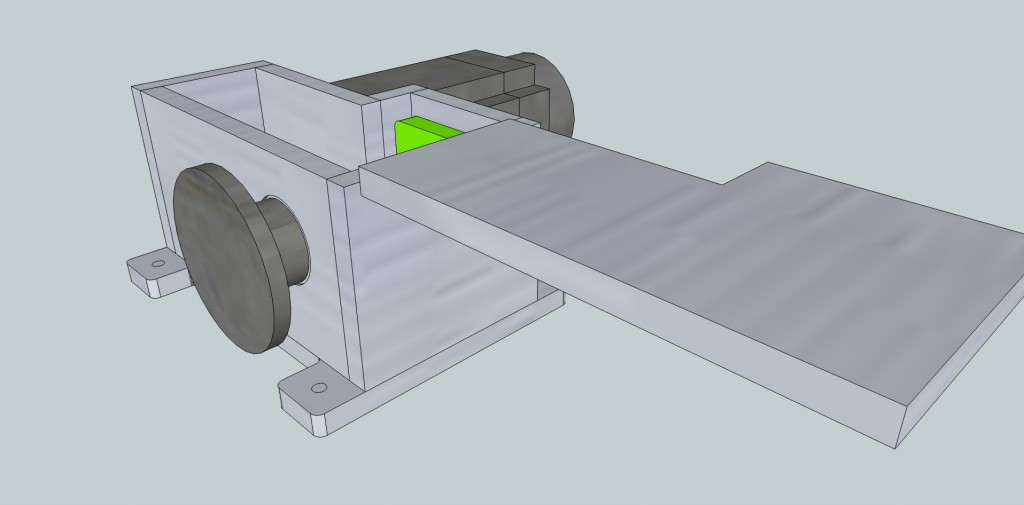

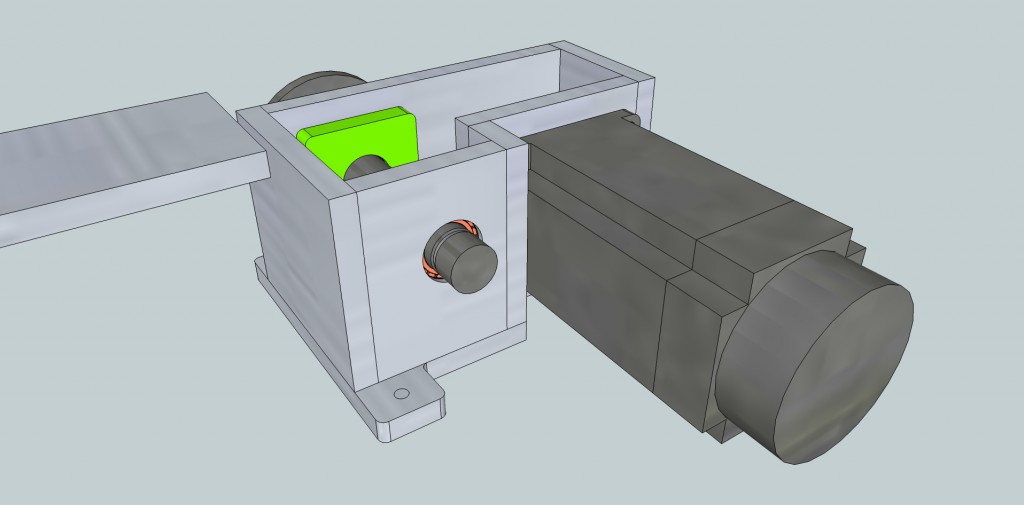

Alors ce sujet qui je pense sera assez court sera dédié au 4ème axe que je suis en train de concevoir côté 3D seulement pour l'instant.

Histoire de parler un peu technique, en plaque aluminium, j'ai prévu de l'ep 14mm, par contre je n'ai pas la nuance sous la main mais

c'est plutôt de l'alu "dur".

Ce 4ème axe n'aura pas pour seul fonction une gestion de la position mais aussi de la vitesse donc il sera autant amené à travailler

en degrés que en vitesse ( rpm ) et ce de façon alterné si il le faut, le driver gère cette fonction grâce à un switch.

On parle donc d'un système 0 - 360° et 3000tr/min ( 5000tr/min Max possible matériellement ).

Celui-ci sera entrainé par courroie à l'aide d'un servomoteur de 1.5 Kw ( si si :D ) lui même géré par son driver propriétaire Yaskawa SGDH,

c'est sur ce point que je vais avoir besoin d'aide principalement car je ni connais rien côté courroies/poulies, y'en a des armées, d'autres non, etc.

Côté blocage de la broche en mode position, en plus du couple de maintient, le servomoteur est équipé d'un frein à disque interne qui pour l'instant est

neutralisé car je n'ai pas l'alim en 90V DC ( truc à la con )

)

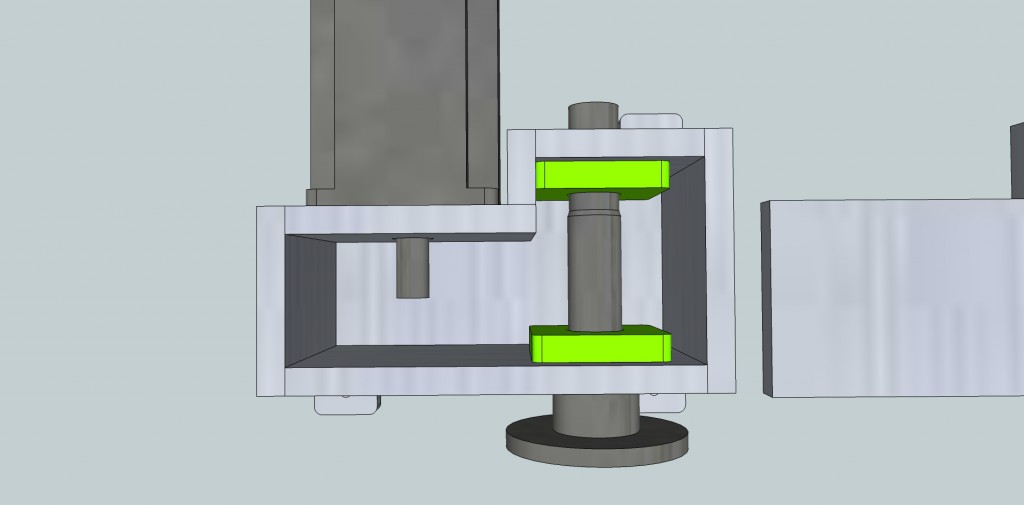

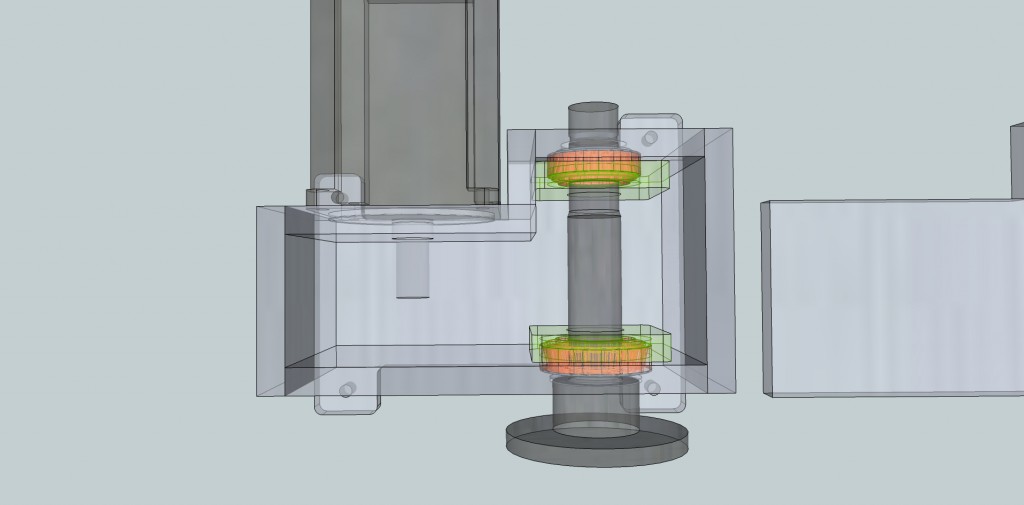

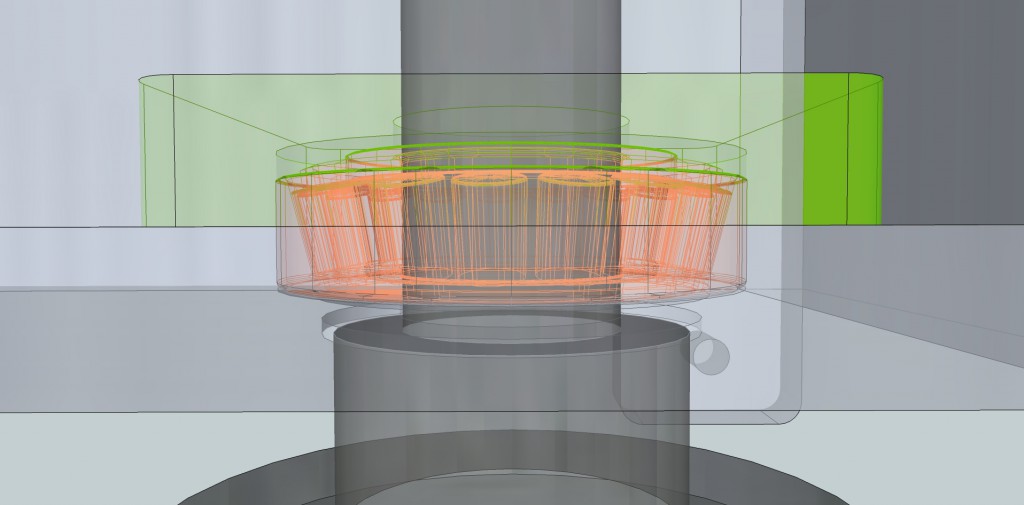

Côté roulement, j'ai prévu deux roulements conique de marque SKF monté en opposé, me semble que ça doit être monté comme ça ^^

( Ref 30206-J2-Q-SKF et 320-28-XQ-SKF )

PS : Juste pour info, le servomoteur pèse 7Kg

Alors ce sujet qui je pense sera assez court sera dédié au 4ème axe que je suis en train de concevoir côté 3D seulement pour l'instant.

Histoire de parler un peu technique, en plaque aluminium, j'ai prévu de l'ep 14mm, par contre je n'ai pas la nuance sous la main mais

c'est plutôt de l'alu "dur".

Ce 4ème axe n'aura pas pour seul fonction une gestion de la position mais aussi de la vitesse donc il sera autant amené à travailler

en degrés que en vitesse ( rpm ) et ce de façon alterné si il le faut, le driver gère cette fonction grâce à un switch.

On parle donc d'un système 0 - 360° et 3000tr/min ( 5000tr/min Max possible matériellement ).

Celui-ci sera entrainé par courroie à l'aide d'un servomoteur de 1.5 Kw ( si si :D ) lui même géré par son driver propriétaire Yaskawa SGDH,

c'est sur ce point que je vais avoir besoin d'aide principalement car je ni connais rien côté courroies/poulies, y'en a des armées, d'autres non, etc.

Côté blocage de la broche en mode position, en plus du couple de maintient, le servomoteur est équipé d'un frein à disque interne qui pour l'instant est

neutralisé car je n'ai pas l'alim en 90V DC ( truc à la con

Côté roulement, j'ai prévu deux roulements conique de marque SKF monté en opposé, me semble que ça doit être monté comme ça ^^

( Ref 30206-J2-Q-SKF et 320-28-XQ-SKF )

PS : Juste pour info, le servomoteur pèse 7Kg