M4vrick

Compagnon

Quand tu as passé ta vie dans l'usinage c'est peut être compréhensible.

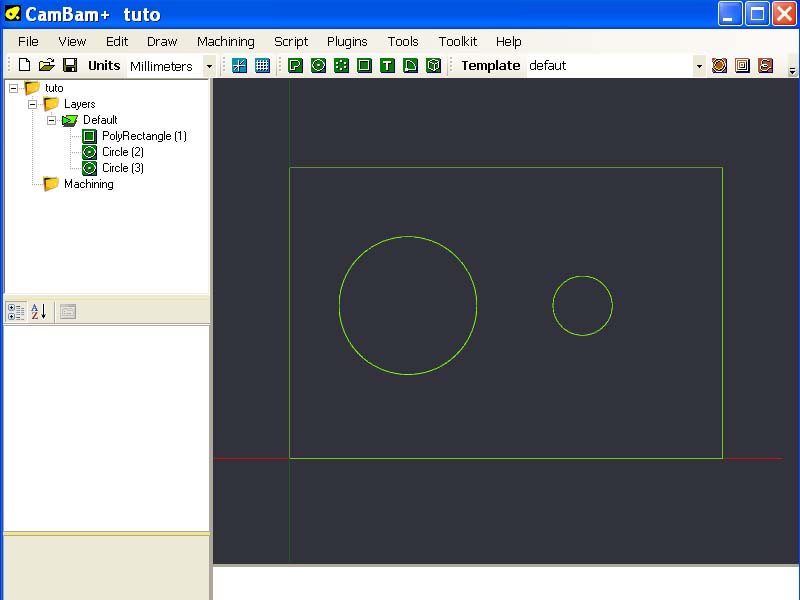

Mais quand tu débarques en simple amateur de bricolage et que tu vois les écrans de base avec des boutons partout (dont la plupart sont inutiles sur une config basique), une interface digne d'un logiciel en shareware des années 90 ... bah c'est un peu rude quand meme :D

Les mecs du lab m'ont demandé si j'avais été chercher un vieux soft russe pour piloter la machine

Quand tu vois ca:

Entre les textes pour les valeurs qui ne sont pas alignés et qui débordent des cases, les trucs écrits à la verticale, les choix de couleurs criardes, les polices qui ne sont pas bien mises à l'échelle... et cette main bizarre qui pointe un truc qui n'existe pas.

Y'a rien qui va en terme d'ergonomie et d'interface

Quand on voit la qualité de certains screenset gratuits et la gueule de ce qui est fourni quand tu payes le logiciel de base, ca fait mal au cul :D

Mais encore une fois je sais qu'on va y arriver, ca demande juste un peu de travail comme pour tout.

Ma seule inquiétude vient de l'utilisation dans le cadre du fablab, c'est une machine qui est sensé etre à disposition de nos membres.

Il est évidemment prévu qu'ils soient formés avant l'utilisation, mais la où je peux raisonnablement former quelqu'un en 1 a 2 heures sur l'utilisation de la découpeuse laser ou l'imprimante 3D (je parle de la chaine logicielle complète et de l'utilisation de la machine) je sens que ca va etre bien plus difficile pour cette machine la.

Je vais voir si je trouve des screenset plus simples et adaptés à nos besoins sans toutes les options inutiles.

Mais quand tu débarques en simple amateur de bricolage et que tu vois les écrans de base avec des boutons partout (dont la plupart sont inutiles sur une config basique), une interface digne d'un logiciel en shareware des années 90 ... bah c'est un peu rude quand meme :D

Les mecs du lab m'ont demandé si j'avais été chercher un vieux soft russe pour piloter la machine

Quand tu vois ca:

Entre les textes pour les valeurs qui ne sont pas alignés et qui débordent des cases, les trucs écrits à la verticale, les choix de couleurs criardes, les polices qui ne sont pas bien mises à l'échelle... et cette main bizarre qui pointe un truc qui n'existe pas.

Y'a rien qui va en terme d'ergonomie et d'interface

Quand on voit la qualité de certains screenset gratuits et la gueule de ce qui est fourni quand tu payes le logiciel de base, ca fait mal au cul :D

Mais encore une fois je sais qu'on va y arriver, ca demande juste un peu de travail comme pour tout.

Ma seule inquiétude vient de l'utilisation dans le cadre du fablab, c'est une machine qui est sensé etre à disposition de nos membres.

Il est évidemment prévu qu'ils soient formés avant l'utilisation, mais la où je peux raisonnablement former quelqu'un en 1 a 2 heures sur l'utilisation de la découpeuse laser ou l'imprimante 3D (je parle de la chaine logicielle complète et de l'utilisation de la machine) je sens que ca va etre bien plus difficile pour cette machine la.

Je vais voir si je trouve des screenset plus simples et adaptés à nos besoins sans toutes les options inutiles.